Galwanizacja jest stosowana praktycznie na całym świecie i zyskuje coraz większą popularność przy zabezpieczaniu oraz wykańczaniu rozmaitych powierzchni metalowych. To właśnie z jej pomocą można zwiększyć przewodnictwo elektryczne oraz odporność na uszkodzenia mechaniczne i ścieranie obrabianego elementu. Staje się on wytrzymały, trwały i wydłuża swoją żywotność. Z galwanizacji korzystają pracownicy niemal każdej gałęzi przemysłu, jakie są jej rodzaje i zastosowania? Prezentujemy zabieg galwanizacji od podstaw!

Czym jest galwanizacja?

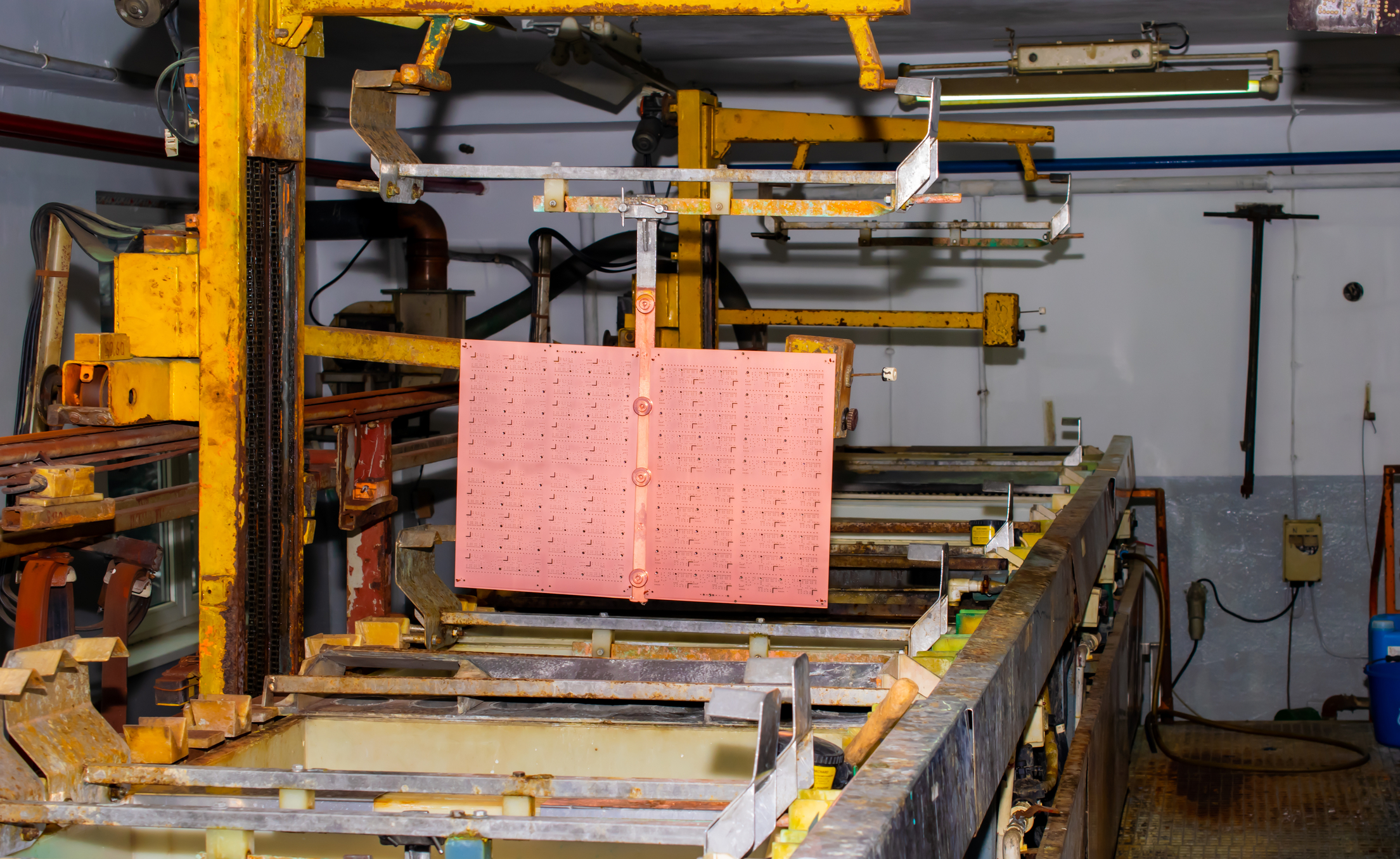

Galwanizacja jest procesem elektrolitycznego nanoszenia metali na powierzchnię wyrobów metalowych lub niemetalowych w celu ochrony przed korozją, otrzymania potrzebnych właściwości fizycznych lub dla ozdoby. Podstawowymi zastosowaniami powłok galwanicznych są ochrona przed korozją lub nadanie powierzchni wyrobu odpowiednich własności mechanicznych lub elektrostatycznych.

Powłoki galwanicznie wykonuje się na dwa różne sposoby:

Pierwszy z nich polega na zanurzeniu wyrobu w roztworze soli zawierającej metal, który ma być na nim osadzony. Przepływ prądu pomiędzy biegunami elektrod powoduje rozkład soli na metal, który pokrywa wyrób.

Drugim sposobem jest osadzanie się soli metalu szlachetniejszego bez konieczności zastosowania prądu elektrycznego.

Do przeprowadzenia tego procesu konieczne jest oczyszczenie powierzchni materiału, do czego stosuje piaskowanie i wytrawianie, które usuwa wszystkie zanieczyszczenia.

Jakie są rodzaje galwanizacji?

Galwanizację możemy podzielić na kilka rodzajów w zależności od funkcji jaką będzie pełnić naniesiona powłoka.

Może to być:

– galwanizacja ochronna,

– galwanizacja techniczna,

– galwanizacja ozdobna.

Podstawowymi rodzajami procesów galwanicznych są:

- Niklowanie – ma na celu pokrywanie warstwami metalicznymi przedmiotów, by stały się bardziej wytrzymałe oraz nadaje przedmiotom metalowym dekoracyjnego wyglądu. Używa się w różnych gałęziach przemysłu, motoryzacji, meblarstwie, jubilerstwie, elektronice, elektromechanice, automatyce, produkcji AGD, wojskowości oraz telekomunikacji.

- Srebrzenie – nadanie produktom powłok ochronno-technicznych stosowane w elektrotechnice i elektronice (np. styki prądowe) oraz dekoracyjno-ochronnych (wyroby jubilerskie, numizmaty).

- Chromowanie – stosowane w celu dekoracyjnym w przemyśle meblowym (stelaże, ramy, nogi i podstawy meblowe, uchwyty, okucia, stojaki, wieszaki, akcesoria meblowe), motoryzacyjnym (części samochodowe i motocyklowe) w budownictwie (elementy wyposażenia hoteli, galerii handlowych, uchwyty).

- Cynkowanie – stosowane w celu zabezpieczenia metali przed rdzą. Powłoki cynkowe charakteryzują się wysoką trwałością i odpornością na uszkodzenia. Elementy pokryte warstwą cynku są często wykorzystywane w wilgotnym środowisku, a także w urządzeniach narażonych na uszkodzenia i niekorzystny wpływ czynników atmosferycznych.

- Miedziowanie – stosuje się głównie jako pierwszą warstwę w układach powłok miedź-nikiel-chrom; miedź-nikiel-cyna; miedź-cyna i miedź-srebro. Zapewnia dobrą przyczepność całego układu powłok oraz dodatkową odporność korozyjną. Znajduje szerokie zastosowanie w elektryce i elektronice oraz w celach dekoracyjno-ochronnych.

- Cynowanie – stosuje się w celu ochrony przedmiotów wykonanych z metali lub ich stopów – aluminium, miedzi, mosiądzu czy stali. Powłoki cynowe charakteryzują się dobrym przewodnictwem są podatne na lutowanie i wykazują też właściwości antykorozyjne.

Co stosujemy do galwanizacji?

Do galwanizacji, czyli procesu nakładania powłoki metalicznej na przedmiot, stosujemy różne metale w celu uzyskania powłoki np. anodowej. Dwa popularne metale wykorzystywane w tym procesie to:

Cynk, który jest najczęściej stosowany do ochrony stali i żeliwa. Jest tani, przeznaczany zwykle do powlekania elementów precyzyjnych, a uzyskane w ten sposób powłoki wykazują dużą odporność.

Kadm, który jest stosowany coraz rzadziej ze względu na jego toksyczność!

Do otrzymania powłoki katodowej stosuje się:

Miedź, która służy do wytwarzania powłok ochronnych, natomiast głównie wykonuje się z niej warstwę pośrednią.

Nikiel – powłoki są szeroko stosowane do ochrony wyrobów ze stali, cynku lub mosiądzu przed korozją, erozją lub ścieraniem.

Chrom, dzięki niemu powłoki są odporne są na działanie korozji w atmosferach naturalnych i przemysłowych. Można wyróżnić powłoki dekoracyjne oraz powłoki techniczne, mające na celu poprawę parametrów mechanicznych powierzchni.

Ołów – powłoki z ołowiu są odporne na korozję atmosferyczną w temperaturze do 100 stopni Celsjusza, na działanie tlenków siarki, kwasu siarkowego, siarkowodoru.

Cyna – można ją nanosić galwanicznie oraz ogniowo. Jest stosowana do pokrywania opakowań mających kontakt z żywnością.

Srebro, które ma bardzo dobre własności antykorozyjne. W elektronice styki pozłacane są ze względu na brak ryzyka ich utlenienia, co spowodowałoby brak styku w złączu.

Złoto – w elektronice styki pozłacane są ze względu na brak ryzyka ich utlenienia, co spowodowałoby brak styku w złączu.

Aluminium, które w wyniku reakcji chemicznej z tlenem zamienia się w tlenek glinu, cechujący się dużą twardością oraz temperaturą topnienia równą 2072 stopni celsjusza, co zazwyczaj znacznie przekracza temperaturę topnienia materiału, na który nanoszona jest powłoka.

Gdzie wykorzystuje się galwanizację?

Procesy galwaniczne mają jedno podstawowe zadanie, a mianowicie zabezpieczają przed pojawianiem się korozji w obrabianych elementach metalowych i zwiększają przewodnictwo elektryczne i cieplne. Przemysł budowlany wykorzystuje galwanizację do powlekania elementów konstrukcyjnych, aby zapewnić im trwałość i odporność na warunki atmosferyczne.

W elektronice, ten proces jest nieodłącznym elementem produkcji płyt drukowanych i elementów łącznikowych, co pozwala na efektywną pracę urządzeń elektronicznych. W jubilerstwie, galwanizacja jest używana do nadawania biżuterii eleganckiego wyglądu i ochrony przed utlenianiem, a w przemyśle samochodowym galwanizacja jest niezbędna do powlekania karoserii i wielu innych elementów, zwiększając ich żywotność.

Podsumowując, galwanizacja jest kluczowym procesem w produkcji wielu wyrobów i komponentów. Pomaga tworzyć produkty, które służą nam na co dzień, jednocześnie chroniąc je przed negatywnym wpływem czasu i warunków atmosferycznych.